- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Môžu stroje na rezanie laserom manipulovať s galvanizovaným listom, meďou a hliníkovým materiálom?

2025-02-08

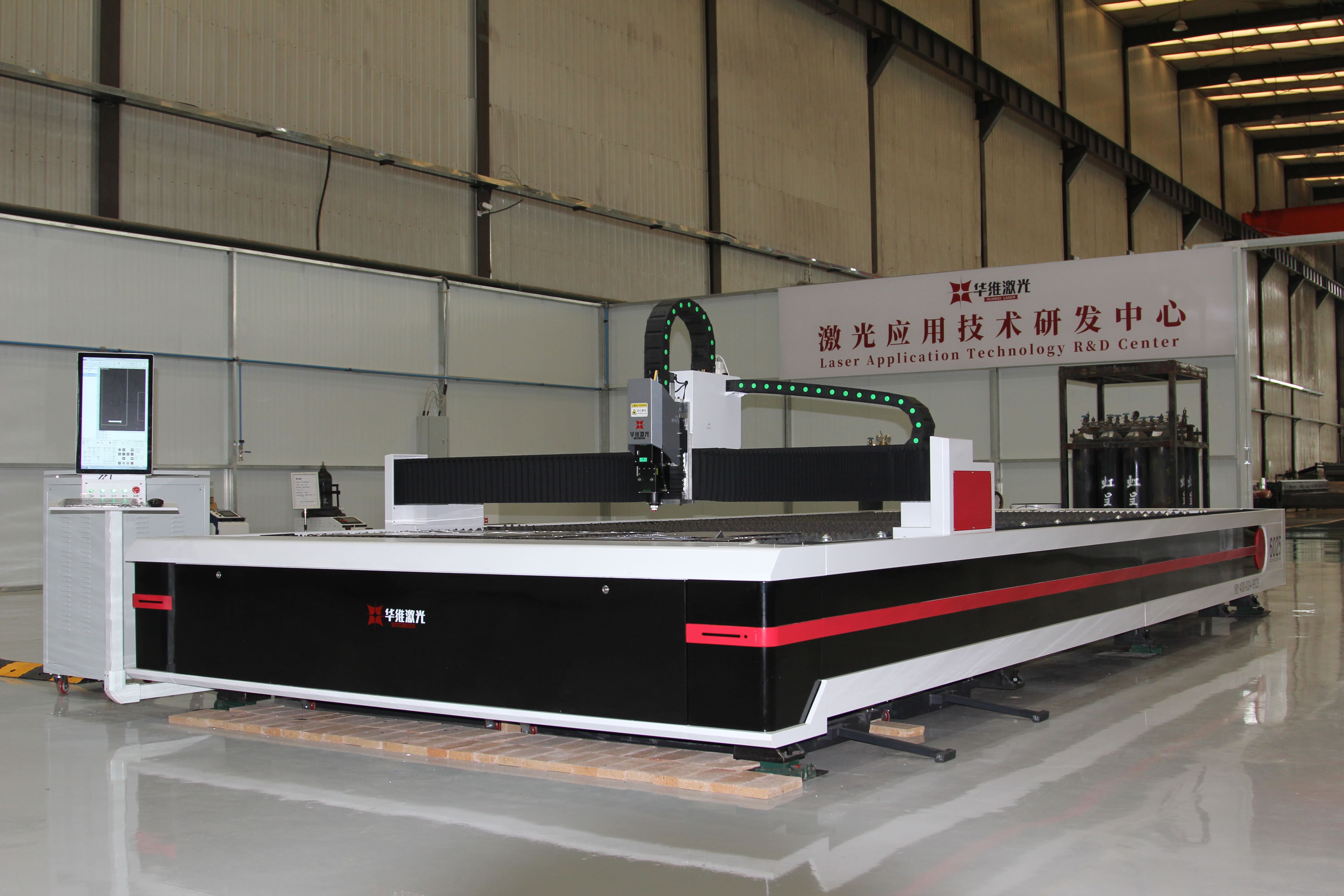

Vďaka ich vysokej odrazivosti a tepelnej vodivosti predstavuje tradičné laserové rezanie vysoko reflexných materiálov, ako sú galvanizované listy, meď a hliník, určité výzvy, ako je napríklad vybavenie poškodzujúce laserové odrazy a nestabilné rezanie. Avšak s nepretržitým rozvojom laserovej technológie môžu moderné stroje na rezanie laserom tieto materiály spracovať efektívne a stabilne.

Riešenia pre moderné technológie rezania laserom

1. Nastavenie parametrov zariadenia

• Výber energie:V prípade galvanizovaných listov sa stredné a nízke výkony všeobecne používajú na zabránenie násilnej odparovania vrstvy zinku pri vysokých teplotách a výrobu veľkého množstva striekania, ktoré ovplyvňuje kvalitu rezania a životnosť zariadenia. Pri rezaní medi a hliníka, pretože majú nízku rýchlosť absorpcie pre lasery, sú potrebné laserové zdroje, aby sa zabezpečilo dostatočnú energiu na roztavenie a odparovanie materiálov, aby rezanie mohlo pokračovať hladko.

• Frekvencia impulzov:Pri rezaní galvanizovaných listov sa môže použiť vyššia frekvencia impulzov, aby sa laserová energia konala rovnomernejšie na materiál a znížila teplo ovplyvňovanú teplom. V prípade vysoko reflexných materiálov, ako sú meď a hliník, sa zvyčajne používajú nižšie frekvencie impulzov na zvýšenie energie jedného impulzu a na zlepšenie schopnosti preniknúť do materiálu.

• Rýchlosť rezania:Rýchlosť rezania galvanizovaného listu by mala byť mierna. Ak je príliš rýchla, nemusí sa prerezať. Ak je príliš pomalá, vrstva zinku bude nadmerne mulovaná a odparovaná. Rýchlosť rezania medi a hliníka by mala byť rýchlejšia ako rýchlosť bežnej ocele, aby sa znížila akumulácia tepla na povrchu materiálu a zabránila nadmernému topeniu a deformácii.

2. Použitie pomocného plynu

• Typ plynu:Na rezanie galvanizovaného plechu sa často používa komprimovaný vzduch alebo dusík. Komprimovaný vzduch môže účinne vyfúknuť trosku a dusík môže zabrániť oxidácii povrchu rezaného. Pri rezaní medi a hliníka sa všeobecne používa vysokokvalitný dusík alebo argón, čo môže lepšie inhibovať oxidačnú reakciu vysokoreflexných materiálov počas procesu rezania a zlepšiť kvalitu povrchu rezaného.

• Tlak plynu:Pri rezaní galvanizovanej plachty je tlak plynu zvyčajne 0,5-1,0 mPa. V prípade medených a hliníkových materiálov, vďaka svojej dobrej plynulosti po topení, je potrebný vyšší tlak plynu, zvyčajne 1,0-2,0 mPa, aby sa zabezpečilo, že roztavený materiál sa môže rýchlo odfúknuť z oblasti rezania.

3. Údržba systému optických ciest

• Čistenie objektívu:Pravidelne čistite šošovku špeciálnymi čistiacimi nástrojmi a činidlami, aby sa zabránilo postriekaniu a prachu generovaným počas rezania vysokoreflexných materiálov pri dodržiavaní šošovky a ovplyvňujúce laserové prenos a zaostrovacie účinky.

• Kalibrácia optickej cesty:Pravidelne kontrolujte a kalibrovať systém optickej cesty, aby ste zaistili, že laserový lúč sa môže presne zamerať na povrch materiálu, zlepšiť využitie energie a znížiť problémy s kvalitou rezania spôsobeným odchýlkou optickej cesty.

4. Predbežné ošetrenie materiálu

• Čistenie povrchu:Pred rezaním je potrebné dôkladne odstrániť nečistoty, ako je olej, prach a mierka na povrchu galvanizovaného plechu, meď a hliníka, aby sa zlepšila rýchlosť absorpcie laseru a zabezpečila kvalitu rezania.

• Absorpčný povlak:Potiahnutie vrstvy povlaku s vysokou rýchlosťou absorpcie laserom na povrchu materiálu môže zlepšiť absorpčnú účinnosť laserovej energie a zlepšiť účinok rezania.

Optimalizáciou parametrov zariadenia, výberom vhodných pomocných plynov, udržiavaním systému optickej cesty a predbežným ošetrením môžu moderné strihové stroje laserom efektívne a stabilne spracovať vysoko reflexné materiály, ako je galvanizovaný plech, meď a hliník. Podniky si môžu zvoliť anti-reflexné a vysoko výkonné laserové vybavenie podľa svojich potrieb a optimalizovať parametre procesu na zlepšenie kvality a efektívnosti výroby.